Raccolta casi Working Model, visualNastran & SimWise - Il visualNastran cuoce la pasta!

Contatto Editoriale:

Paolo Lista,

Lista Studio srl®

Borgo Belvigo 33, 36016 Thiene Vi ITALY

tel/fax 0445,372479 o info@lista.it

IL VISUALNASTRAN CUOCE LA PASTA!

Esempio di controllo intelligente in impianto di cottura presso la Sagit di Cisterna

Il team del prof. Alessandro De Carli del Dipartimento di Informatica e Sistemistica dell'Università di Roma "La Sapienza", ed in particolare il neoingegnere Giammarco Merli, ha recentemente migliorato il sistema di controllo, già installato e funzionante, su una linea di cottura della pasta presso la SAGIT Spa sita in Cisterna.

La simulazione tramite prototipi virtuali può fornire un supporto decisionale estremamente importante durante l'intero ciclo di vita di un impianto: sia durante la fase iniziale di progettazione e sviluppo, sia durante la sua messa in marcia e gestione operativa. Fornisce un modo, a volte il solo possibile, economico ed efficiente per analizzare il sistema.

Nella progettazione dei sistemi produttivi, il prototipo virtuale consente di indagare un nuovo sistema al fine di evitare errori dispendiosi e di osservarne le reazioni conseguenti all'applicazione di certe condizioni operative.

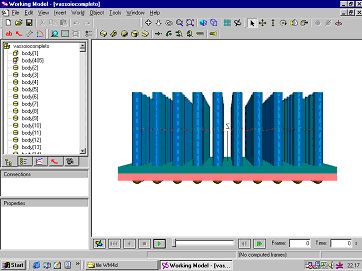

Il Working Model ed il visualNastran, software di prototipazione virtuale in ambiente Windows, aiutano allora a trasferire il mondo reale della meccanica Newtoniana sul desktop del computer, mentre la semplice ma potente interfaccia grafica costruisce gli scenari e le situazioni dell'esperimento.

Inoltre, visto che si hanno a disposizione due software potenti come visualNastran e Matlab, uno per la simulazione di carichi meccanici e uno per programmare le funzioni di controllo, grazie all'interfaccia di visualNastran è possibile sfruttarli entrambi e simultaneamente progettando il controllo in Matlab e verificandone la validità tramite la simulazione in visualNastran.

Il sistema dinamico in visualNastran è un modello complesso, caratterizzato sia dalla dinamica principale che dalla dinamica secondaria, costituita da tutti quei fenomeni che sarebbero trascurati realizzando il modello direttamente in ambiente Simulink.

La "vecchia linea"

Il vassoio ed il ciclo di lavoro

Problema di flessibilità della "vecchia linea"

Per soddisfare i requisiti di una produzione che sta sempre più cambiando è nata l'esigenza della flessibilità nei volumi, nella composizione della produzione e nei prodotti.

Ecco che la linea in esame si è rivelata ben presto inadeguata in quanto è in grado di cuocere un solo tipo di prodotto con un ben determinato tempo di cottura (dipendente essenzialmente dallo spessore del prodotto).

Caso di funzionamento con un tempo di cottura maggiore di quello con cui è stata dimensionata la linea

Caso di funzionamento con un tempo di cottura minore di quello con cui è stata dimensionata la linea

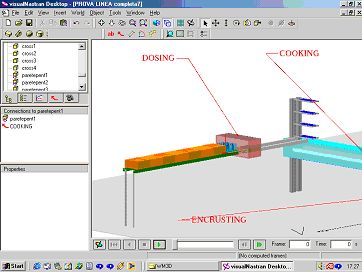

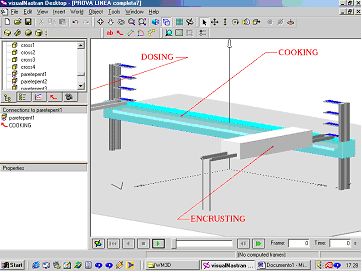

La "nuova linea" flessibile

L'idea di fondo è stata quella di rendere indipendenti i tre segmenti funzionali:

Ciò è stato ottenuto utilizzando più di un nastro trasportatore ed elevatori per la movimentazione del vassoio nella linea.

Aspetti fondamentali della "nuova linea" flessibile

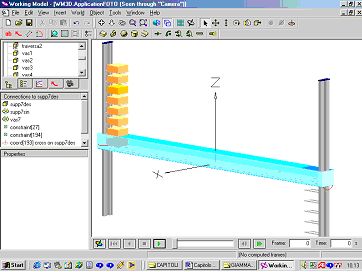

Il controllo della linea

Lo sforzo compiuto è stato quello di mettere a punto un algoritmo "flessibile" per la movimentazione dei vassoi nella pentola, cioè in grado di calcolare, per diversi tipi di prodotto, la giusta velocità dei vassoi nella pentola per ottenere il miglior tempo di transito e quindi il corretto tempo di cottura.

La lunghezza del percorso del vassoio nella pentola è stata divisa in un numero di "passi" variabile in base al tempo di cottura.

Il vassoio scende nella pentola, compie il numero di passi previsto ed esce dalla pentola.

Ogni passo prevede:

ALTRI 83 CASI IN SETTORI DIVERSI !