Raccolta casi Working Model, visualNastran & SimWise - Con il visualNastran si montano gli occhiali

Contatto Editoriale:

Paolo Lista,

Lista Studio srl®

Borgo Belvigo 33, 36016 Thiene Vi ITALY

tel/fax 0445,372479 o info@lista.it

CON IL VISUALNASTRAN SI MONTANO GLI OCCHIALI

Modellistica e controllo di un impianto robotizzato per l'industria dell'occhiale

Il team del prof. Francesco Angrilli e dell'Ing. Roberto Da Forno del Dipartimento di Ingegneria Meccanica dell'Università di Padova ha recentemente sviluppato il prototipo virtuale di un impianto robotizzato per l'industria dell'occhiale. In particolare l'ing. Michele Moroldo, attraverso l'uso del software visualNastran, ha realizzato la modellistica e il controllo di tale impianto.

Il software visualNastran consente la realizzazione di prototipi virtuali direttamente sul personal computer, con capacità di simulazione del comportamento dei meccanismi decisamente potente e fedele al mondo fisico, consentendo risparmio economico sul numero dei prototipi fisici e forte riduzione dei tempi di progettazione e di realizzazione di nuovi impianti e macchinari.

Il prototipo virtuale dell'impianto robotizzato per il montaggio dell'occhiale è stato sviluppato utilizzando il software predetto: i robot SCARA,i robot antropomorfi, i sistemi transfer e di alimentazione sono stati scelti in base al tipo di produzione e alle tecnologie attualmente disponibili nel mondo dell'automazione e della robotica, e quindi modellati dal punto di vista cinematico e dinamico in visualNastran.

Per quanto riguarda lo studio delle movimentazioni dell'impianto, la creazione di un tool in Visual Basic ha permesso il controllo indipendente ai giunti, dei robot modellati al visualNastran.

Descrizione dell'impianto

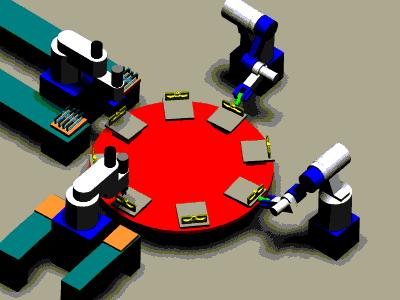

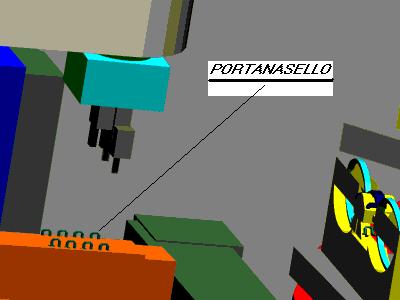

La Fig. 1 illustra il lay-out dell'impianto robotizzato: dotato di 4 stazioni di lavoro, due di assemblaggio (stazione1 e 2) e due di saldatura (stazioni 3 e 4), che lavorano contemporaneamente grazie all'ausilio di una tavola rotante a 8 posizioni.

Fig.1 - Lay-out dell'impianto robotizzato

Su questa tavola sono disposte radialmente 8 dime di posizionamento. La tavola compie rotazioni di 45°, che grazie alle 8 posizioni, permettono lo spostamento da una stazione all'altra.

Tutte le operazioni di assemblaggio e saldatura sono realizzate con robot ad attuatori elettrici.

Per quanto riguarda le operazioni di presa, posa, carico, scarico e movimento è possibile usare anche manipolatori con attuatori pneumatici, ma la scelta del tipo di robot dev'essere chiaramente preceduta da un'analisi tecnico-economica, che riguarda le aspettative di produzione e le possibilità finanziarie dell'azienda committente l'impianto.

Tuttavia bisogna tener conto che i manipolatori pneumatici sono utilizzati in impianti "dedicati", cioè costruiti per la produzione di quel particolare manufatto; mentre gli SCARA sono universali, cioè molto flessibili ad eventuali variazioni future dell'impianto e del manufatto da produrre.

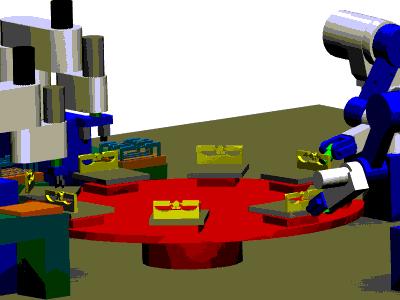

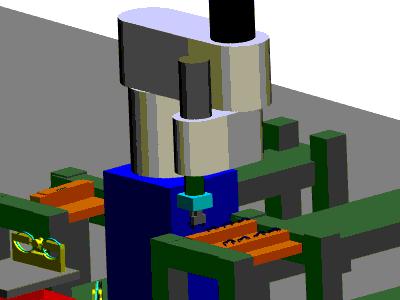

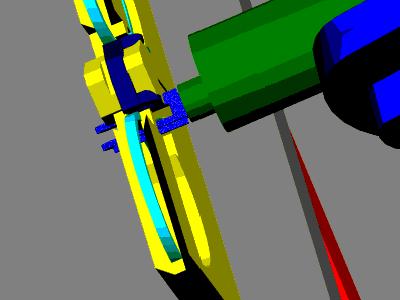

Fig.2 - Vista dell'impianto

Passando ora a descrivere l'impianto, si può iniziare dalla prima stazione di carico e scarico in cui è presente uno SCARA dotato di doppia pinza pneumatica.

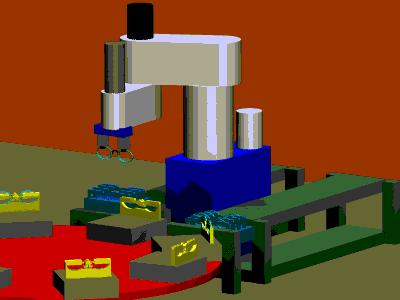

Fig.3 - Stazione n°1 : operazione di scarico dell'occhiale finito

Nella prima fase del ciclo, lo SCARA preleva l'occhiale appena terminato e lo deposita su un vassoio dotato di alloggiamenti.

Quest'ultimo è disposto su una linea a pallet, che porta i vassoi vuoti al punto di rilascio dell'occhiale da parte del robot e a li riporta via una volta completati gli alloggiamenti.

Nella seconda fase del ciclo, lo SCARA ruota di 180 gradi, prende la coppia di "cerchi" e le va a posizionare sulla dima appena svuotata dall'occhiale finito.

Fig.4 - Stazione n°1 : operazione di carico di una coppia di cerchi

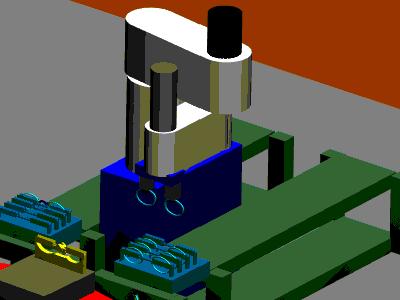

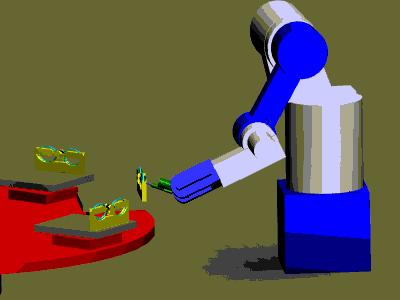

Nella seconda stazione, dove risulta installato un altro SCARA, si esegue il posizionamento sulla dima degli altri tre componenti dell'occhiale: ponte e portanaselli.

In questo caso il manipolatore è dotato di polso rotante (4° asse) che permette di movimentare l'end-effector multi-pinza.

Fig.5 - End-effector multipinza dello SCARA installato nella stazione n°2

La sequenza di movimentazione del secondo SCARA è la seguente:

Fig.6 - Presa e posizionamento del ponte da parte dello SCARA n°2

Le stazioni 3 e 4 riguardano invece la saldatura ad induzione di questi componenti.

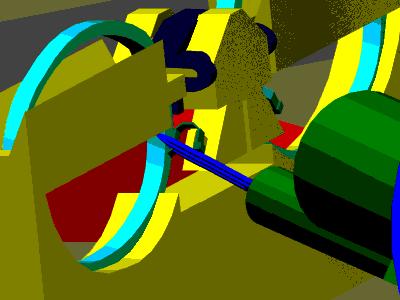

Nella stazione 3 vengono eseguite, da parte di un'antropomorfo dotato all'end-effector di forcella per saldatura ad induzione, le due saldature tra i portanaselli e i rispettivi cerchi.

Fig.7 - Stazione di saldatura n°3

Il robot esegue dei movimenti su tutti gli assi per raggiungere il punto di saldatura, reso sgombro da ostacoli, che possono creare ovvi problemi di accessibilità.

La sequenza d'azione del 1° antropomorfo di saldatura è la seguente:

Fig.8 - Saldatura portanasello-cerchio

Il tempo ciclo per le due saldature da parte dell'antropomorfo è complessivamente di 7 secondi, a cui vanno aggiunti i 2 secondi di rotazione della tavola rotante che portano il tempo ciclo per la produzione dell'occhiale a 9 secondi.

Il tempo ciclo dell'antropomorfo di saldatura è il tempo pilota per tutte le altre stazioni, specialmente quelle di assemblaggio (stazioni 1 e 2).

Naturalmente per produzioni più veloci è possibile adottare modifiche dell'impianto, quali: l'aumento del numero di robot per la saldatura, in modo da abbattere il tempo ciclo legato appunto al tempo di saldatura, e di conseguenza l'aumento della velocità di lavoro degli SCARA o l'aumento del loro numero.

Per quanto riguarda la quarta stazione, dotata anch'essa di un antropomorfo di saldatura, la "tempistica" è identica a quella della terza stazione. In essa avviene la saldatura del ponte ai due cerchi.

Fig.9 - Fig.9 Stazione n°4 : Saldatura ponte-cerchi

Le uniche varianti sono relative alle differenti rotazioni agli assi, da parte dell'antropomorfo rispetto al precedente, dovute naturalmente ai diversi punti di saldatura.

Descrizione delle logiche di governo

Nella fase relativa alle simulazioni delle traiettorie e degli spostamenti sono state verificate le movimentazioni più corrette, sia dal punto di vista della tempistica dell'impianto, legata al tempo di ciclo produttivo, sia dal punto di vista della sicurezza, escludendo urti pericolosi tra le parti in movimento dell'impianto: robot, tavola rotante, sistema a pallet, dime di posizionamento e vassoi.

Il controllo delle movimentazioni è stato realizzato sui prototipi virtuali dei robot mediante un applicativo in Visual Basic, opportunamente sviluppato, che permette di comandare gli attuatori del software di prototipazione virtuale. In pratica, il codice implementa le funzioni di un controllo di giunto, con opportuni anelli di retroazione e regolatori digitali.

Lo studio degli schemi di controllo decentralizzato dei robot industriali e la creazione dell'applicativo in Visual Basic per il controllo dei giunti robotici possono costituire la base di partenza per progetti e studi futuri, riguardanti la realizzazione di nuovi sistemi di controllo per i robot industriali e non. Infatti, grazie all'interfacciamento tra Visual Basic e visualNastran si possono implementare sia il comportamento della logica di controllo sia il modello cinetodinamico del robot.

Inoltre, la possibilità di effettuare analisi agli elementi finiti (FEM), durante le movimentazioni, grazie al visualNastran, può permettere la progettazione di nuove e più efficienti strutture robotiche.

OTHER 83 DIFFERENT APPLICATIONS !

ALTRI 83 CASI IN SETTORI DIVERSI !