Raccolta casi Working Model, visualNastran & SimWise - Lattine igieniche col visualNastran

Contatto Editoriale:

Paolo Lista,

Lista Studio srl®

Borgo Belvigo 33, 36016 Thiene Vi ITALY

tel/fax 0445,372479 o info@lista.it

Enzo Faggella, studente del prof. Gabriele Vassura dell'Università di Bologna, Italia, ha fatto ricorso al visualNastran 4D per trovare come risparmiare ben il 60% nei costi di applicazione dell'Healthy Cap sulle lattine, aumentando la sicurezza igienica delle bibite.

COS'È L'HEALTHY CAP

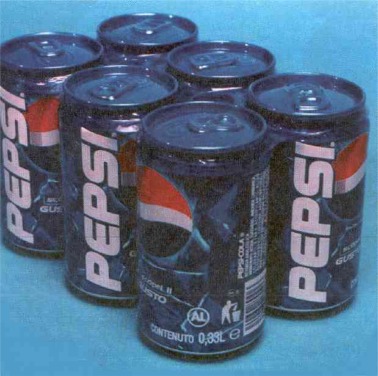

Con il termine Healthy Cap si intende una capsula di materiale plastico che, applicata sulla superficie superiore delle lattine di bevande, svolge la triplice funzione di proteggere, imballare e confezionare.

Il concetto fondamentale che sta alla base di questa tecnologia è quello di salvaguardare il consumatore mantenendo pulite le parti della superficie esterna della lattina che vengono normalmente in contatto con il contenuto della lattina stessa.

Non solo resta protetto il bordo, ma anche la superficie superiore ed in particolare la linguetta di apertura: anni fa bastava strapparla e buttarla via ma ciò, a lungo andare, era divenuto una fonte di inquinamento da non trascurare, visto che il recupero dall'ambiente di oggetti di piccole dimensioni richiede senza dubbio l'impiego di ulteriori considerevoli risorse. La soluzione adottata è stata quindi l'introduzione di un nuovo tipo di apertura (quello attuale) dove la linguetta, invece di separarsi, ruota ed affonda nella bevanda ma allo stesso tempo la contamina con lo sporco depositato sulla sua superficie esterna.

Il problema appare risolto con l'Healthy Cap che, applicata immediatamente a valle del processo di pastorizzazione delle

lattine, mantiene esente da qualsiasi contaminazione da parte di microbi tutta la superficie ricoperta. L'ambiente che si crea tra superficie esterna superiore della lattina, bordo e Healthy Cap resta pertanto totalmente immune dalla proliferazione di flora batterica tanto che, a seguito di una specifica ricerca, perfino l'inoculazione di determinati agenti patogeni è risultata insufficiente per lo sviluppo degli stessi.

Il particolare procedimento di termoformatura dell'Healthy Cap è in grado di dare al film plastico la forma esatta del coperchio, mentre il calore sviluppato (normalmente, utilizzando PVC, PET e polistirene antiurto si raggiungono temperature dell'ordine dei 200 °C) garantisce una certa sterilità. Durante l'applicazione, l'aria che potrebbe trovarsi tra Healthy Cap e lattina viene spinta fuori ed al successivo raffreddamento della capsula ormai formata il ritiro del film determina un'adesione perfetta sul bordo mediante una potente aggraffatura.

Va anche ricordato che questo efficace ancoraggio dell'Healthy Cap lo rende unico nei confronti di simili tecnologie presenti nello stato dell'arte e lo fornisce di un'ulteriore funzione: il sigillo di garanzia.

Risulta difatti praticamente impossibile separare la capsula dalla lattina senza lacerarla evidentemente in qualche punto, diventando agli occhi del consumatore un inequivocabile segno che l'igienicitàdi tale lattina non è più garantita dalla tecnologia Healthy Cap.

Healthy Cap si configura pertanto principalmente come un sistema di protezione ma non vanno dimenticati anche altri due

aspetti.

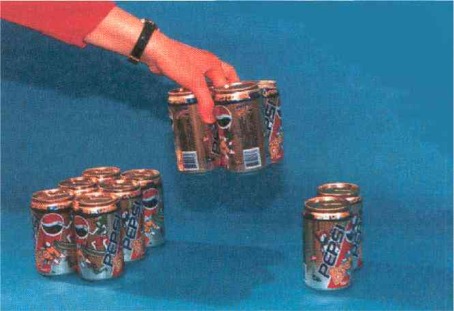

L'applicazione della capsula può avvenire non solo su di una lattina alla volta ma anche su gruppi di 2, 4, 6, 8: anche questi formati sono una forte referenza sul mercato e, per essi, l'Healthy Cap, che potremmo meglio ridenominare Healthy Pack, diventa un efficace metodo di imballaggio che sostituisce l'attuale rete che tiene insieme le lattine.

E' la pellicola stampata e termoretratta che blocca in posizione le lattine consentendone una presa agevole ed un trasporto immediato.

Infine anche dal punto di vista estetico l'Healthy Cap può essere un ottimo sistema di confezionamento del prodotto lattina: diventa infatti molto facile accoppiare qualunque tipo di messaggio sulla pellicola di polietilene che compone la capsula, sia utilizzando un film già prestampato, sia imprimendolo con un apposito tampone al momento della formatura.

L'IMPIANTO ORIGINALE HEALTHY CAP

La macchina dell'Healthy Cap è stata dapprima concepita al CGR Technologies di Colorno (PR) e poi ceduta in licenza alla SACMI di Imola (BO). Ad una prima versione denominata HCP036 che garantiva una produttività di 500 pz/min lavorando su 36 lattine alla battuta è seguita l'attuale HCP048 che tratta 48 lattine alla battuta raggiungendo 1000 pz/min. e nella quale l'attuazione è quasi integralmente di tipo elettrico.

L'indagine esperita è stata finalizzata a vagliare la possibilità di utilizzare mezzi operativi alternativi a quelli attualmente in uso che garantissero la stessa produttività della HCP048 ma con costi più contenuti.

Il funzionamento dell'impianto è in linea generale il seguente: le lattine giungono su un nastro trasportatore separate in direzione trasversale al senso del flusso su 8 file da corsie che conferiscono opportuni distanziamenti; un elemento meccanico individua su ogni fila un gruppo di 6 lattine e le separa dal flusso a monte. Resta così isolata una matrice di 8x6 lattine che costituisce l'unità di multi-prodotto che attraversa la macchina.

La stazione di carico prevede una testa di presa costituita da 48 mezzi operativi specifici ciascuno dei quali è dotato di quattro denti che, opportunamente comandati, si stringono attorno alla graffatura della lattina permettendone un sicuro ed univoco vincolamento. La testa di presa è poi in grado di sollevarsi e ruotare di un angolo tale da consentire alle 48 lattine di essere inserite in un cestello contenuto in uno dei sei vani di una ruota ad asse orizzontale che costituisce il buffer della macchina. Inoltre durante il tragitto dal nastro trasportatore al cestello, alle lattine viene conferito un ulteriore distanziamento, questa volta nel senso longitudinale del flusso, attraverso una camma interna alla testa che muove opportunamente i 48 mezzi operativi specifici.A questo punto la ruota può girare portando il cestello carico in corrispondenza della stazione in alto dove una leva comandata da un meccanismo a ginocchiera

solleva le 48 lattine facendole entrare nello stampo e mantenendole in posizione durante il processo di termoformatura.

Una volta completato lo stampaggio, la leva ridiscende accompagnando le lattine con i relativi Healthy Cap nuovamente nel vano della ruota che girerà di un altro passo per affacciare il prodotto finito ad una testa di scarico analoga a quella di entrata che lo avvierà verso l'uscita appoggiandolo su un secondo nastro trasportatore.

L'IMPIANTO INNOVATIVO HEALTHY CAP

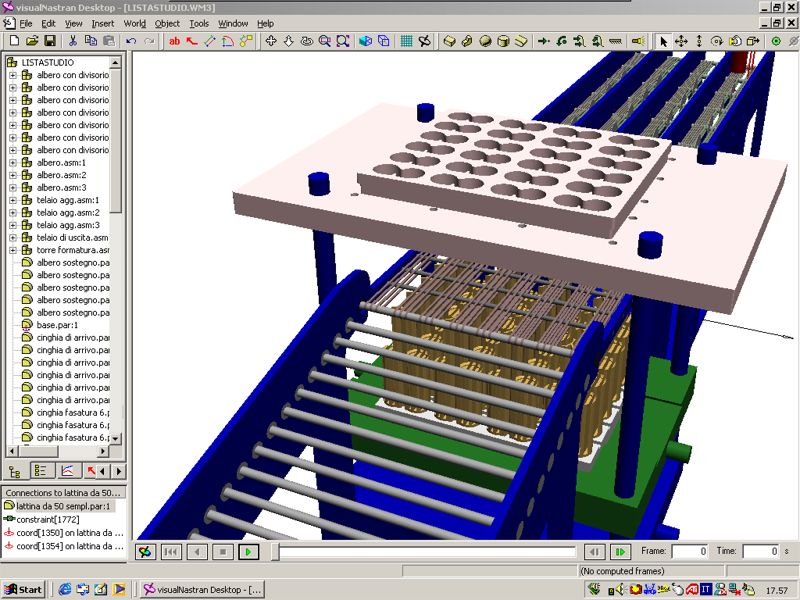

Sulla base di un laborioso studio sui sistemi di alimentazione alternativi possibili, si è ricreato il sistema cinghie – lattine innovativo prescelto in ambiente virtuale con l’ausilio del software visualNastran 4D 2001 v6.3 della MSC Working Knowledge ed importando modelli creati con il SolidEdge v7.0 della Unigraphics Solutions Inc.

Scopo della simulazione è stato, ad esempio, trovare l’accelerazione massima che si poteva imprimere alle cinghie senza causare il ribaltamento delle lattine. Si deve premettere che una modellazione fedele del comportamento non è quasi mai immediatamente conseguibile nella sua interezza, poichè l’elevato numero di punti di contatto tra gli elementi in gioco rende molto pesante dal punto di vista computazionale l’ambiente di lavoro.

Si consideri ad esempio che nella simulazione di cui all'immagine sovrastante si hanno più di 2000 elementi con tutti i rulli ed i nastri trasportatori. Si procede quindi dapprima anteponendo al modello realistico (sei lattine su ogni fila, sostenute da tre cinghie) una rappresentazione semplificata il più possibile (un cilindro con lo stesso ingombro e peso della lattina reale, su un nastro unico) per poi ritornare, secondo gradi intermedi, al modello completo con l'aggiustamento dei parametri di simulazione.

CONCLUSIONI

Partendo dalle specifiche concordate con la ditta produttrice, è stato concepito un nuovo sistema di alimentazione e trattamento del flusso delle lattine per la HCP048.

Il progetto si è snodato secondo un ben preciso filo logico: con un’analisi funzionale dei singoli mezzi operativi della HCP048 si sono isolati i settori su cui lavorare e le parti da sostituire, in modo tale da mantenere inalterati il set delle funzioni compiute dalla macchina e le prestazioni, riuscendo allo stesso tempo a trovare una soluzione più economica.

Sostanzialmente i due grandi aspetti del progetto hanno riguardato il trasferimento delle lattine e la predisposizione alla formatura. Per questi è stata eseguita una ricerca di possibili principi risolutivi affidandosi a sistemi già

presenti nello stato dell’arte o prendendo spunto da questi per successive e peculiari elaborazioni.

Fra le diverse combinazioni che ne potevano scaturire, si è giunti alla migliore in termini di affidabilità, economia, produttività e limitazione degli urti, grazie a considerazioni pratiche e all’ausilio dei risultati delle simulazioni sul comportamento di ciascuna effettuate in ambiente virtuale.

Una volta appurata la positività di una soluzione, si è passati ad un dimensionamento di massima degli specifici mezzi operativi e alla scelta dal commerciale di una possibile referenza sul mercato.

Maggiori sono stati i problemi incontrati nel realizzare in ogni simulazione l’ambiente adatto per ottenere esiti degni di considerazione.

In ogni caso le difficoltà sono state superate per gradi successivi cercando di semplificare il più possibile il modello, pur rimanendo simile all’originale, o provando più e più volte la stessa simulazione con diversi valori di un parametro al fine di carpirne la diretta influenza sull’esito della prova.

Da una valutazione aggregata dei costi di impianto della soluzione proposta si può affermare che, rispetto all’utilizzo delle attuali teste di carico e scarico e della ruota ad asse orizzontale con i relativi cestelli, il risparmio è quantificabile nell’ordine del 60%.

Questo appare senza dubbio come un ottimo risultato e non vanno dimenticati altri aspetti che l’adozione di questa variante implica.

Dal punto di vista del comando della macchina, essa necessita di soli tre assi di moto controllati: uno per gli elementi distanziatori, uno per il primo nastro e l’ultimo per il secondo nastro. Non si ritiene di dover controllare il terzo nastro (deputato allo scarico delle lattine formate) in maniera indipendente dal secondo poichè esso può benissimo mettersi in funzione ogniqualvolta lo è anche N2 senza interferire con esso.

Nella HCP048 invece le teste usufruiscono di due assi ciascuna e la ruota di uno ma, poichè per il controllo completo della macchina ne servono altri quattro (sollevamento setti, abbassamento teste di formatura, avanzamento film,

abbassamento film) per un totale di nove ed il sistema di gestione ne supporta solo otto (quello immediatamente superiore ha un prezzo troppo alto che non ne giustifica l’impiego solo per un asse in più), si è pensato di governare

l’abbassamento del film attraverso inverter e sensori con un PLC dedicato che però talvolta non dialoga a dovere con la CPU centrale.

Il guadagno di due assi eliminerebbe quindi completamente questo problema assommando ad un risparmio economico di installazione anche un benefico effetto sull’affidabilità del controllo.

In conclusione si è raggiunta una concreta variante progettuale rispettando in pieno le specifiche iniziali concordate in partenza con la SACMI. Va comunque sottolineato a questo proposito che l’aver imposto il mantenimento dell’attuale sistema di formatura è risultato un limite troppo vincolante per uno sviluppo veramente efficace del progetto. Se si fosse potuto indagare anche tale aspetto della macchina e vagliarne modifiche più o meno pesanti, si sarebbe giunti certamente ad una soluzione più innovativa e forse più soddisfacente per formare ed accoppiare gli Healthy Cap alle lattine.

ALTRI 83 CASI IN SETTORI DIVERSI !

Lista Studio srl®

URL : http://www.workingmodel.it

riproduzione consentita a patto di citare la fonte